Αλουμινούχα τσιμέντα - Χρήση βωξίτη στην τσιμεντοβιομηχανία

Αλουμινούχα τσιμέντα (Calcium aluminate cements, CAC)

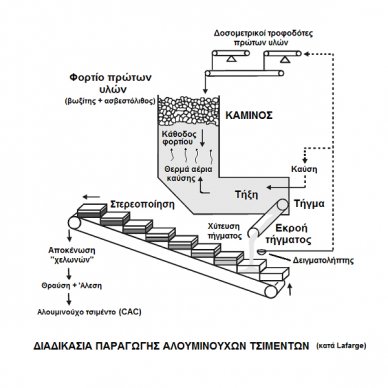

Εικόνα 1. Παραγωγική διαδικασία

Εικόνα 1. Παραγωγική διαδικασία

αλουμινούχων τσιμέντων.

Τα αλουμινούχα τσιμέντα (HAC, High alumina cements) ή με τη σημερινή τους ονομασία CAC (Calcium aluminate cements) είναι ειδικού τύπου τσιμέντα τα οποία παράγονται από σύντηξη βωξίτη και ασβεστόλιθου, είτε σε ειδικές καμίνους σχήματος L (Lafarge reverberatory kilns) (Εικόνα 1), είτε σε μικρότερες από τις συνήθεις περιστροφικές καμίνους (rotary kilns). Η παγκόσμια ετήσια παραγωγή τους (δηλ. 2.500.000 τόννοι) αντιστοιχεί στο ένα χιλιοστό περίπου της συνολικής παγκόσμιας παραγωγής των άλλων τύπων τσιμέντου και εξαρτάται σημαντικά από το μεγάλο κόστος παραγωγής τους, όπως επίσης και από τις περιορισμένες χρήσεις που έχουν. Το υψηλό κόστος παραγωγής δικαιολογείται από την απαίτηση για προσεκτική επιλογή των πρώτων υλών, τις υψηλές θερμοκρασίες παραγωγής και τη μικρή δυναμικότητα των εγκαταστάσεων παραγωγής.

Είναι γνωστό ότι τα αλουμινούχα τσιμέντα με περιεκτικότητα σε Al2O3 μεγαλύτερη από 50% είναι αρκετά ακριβά και χρησιμοποιούνται σχεδόν αποκλειστικά σε πυρίμαχες εφαρμογές. Τέτοιοι τύποι τσιμέντων δεν παράγονται σε μεγάλες ποσότητες και ως εκ τούτου δεν αξίζει να εξεταστούν διεξοδικά. Τα μόνα αλουμινούχα τσιμέντα για τα οποία αξίζει να γίνει ιδιαίτερη μνεία είναι εκείνα που έχουν περιεκτικότητα σε Al2O3 μεταξύ 30-40 %, όπως το τσιμέντο με την εμπορική ονομασία Ciment Fondu της Lafarge. ‘Όμως, αυτά τα τσιμέντα χρησιμοποιήθηκαν και εξακολουθούν να χρησιμοποιούνται σε πολύ λίγες δομικές εφαρμογές. Αυτού του τύπου τα τσιμέντα μπορούν να χρησιμοποιηθούν επίσης και ως πυρίμαχα για σχετικά χαμηλές θερμοκρασίες και εύρος (από 1000 έως 1100°C).

Είναι απαραίτητο να γίνει κατανοητό, ότι τα αλουμινούχα τσιμέντα πρέπει να χρησιμοποιούνται ελεγχόμενα για την κατασκευή δομικών στοιχείων, λόγω της ιδιαίτερης συμπεριφοράς τους σε βάθος χρόνου. Για λόγους που θα εξηγηθούν στη συνέχεια, η χρήση τους σε αυτές τις κατασκευές αποφεύγεται στη Βρετανία μετά τα μέσα της δεκαετίας του ’70.

Ωστόσο, τα αλουμινούχα τσιμέντα μπορεί να χρησιμοποιηθούν στις παρακάτω εφαρμογές για τις οποίες παρουσιάζουν αξιόλογα πλεονεκτήματα:

- σκυροδέματα και κονιάματα ταχείας αύξησης της πρώϊμης αντοχής που επιτρέπουν τη γρήγορη αφαίρεση των ξυλοτύπων (καλουπιών) εντός χρονικού διαστήματος 6-24 ωρών.

- σκυροδέματα μεγάλης αντοχής σε εκτριβή και μηχανικές καταπονήσεις, και σε έκθεση σε ενδιάμεσες θερμοκρασίες.

- σκυροδέματα ανθεκτικά στη θερμότητα και πυρίμαχα σκυροδέματα με ειδικού τύπου αδρανή υλικά.

- σε περιβάλλον σκυροδέτησης χαμηλών θερμοκρασιών, όπου λόγω της θερμότητας που εκλύεται κατά την ταχεία διαδικασία ενυδάτωσης και πήξης, επιτρέπουν τη χρήση σε χαμηλές θερμοκρασίες περιβάλλοντος (μέχρι και -10°C).

- για σκυροδέματα τα οποία υφίστανται χημική προσβολή, όπως σε γεωργικό περιβάλλον, στα δάπεδα βιομηχανιών τροφίμων (π.χ. βιομηχανίες επεξεργασίας γάλακτος), βιομηχανίες χαρτιού και χαρτοπολτού και στα συστήματα αποχέτευσης. Σε αυτές τις περιπτώσεις, τα αλουμινούχα τσιμέντα δεν παράγουν υδροξείδιο του ασβεστίου [Ca(OH)2] κατά την ενυδάτωση, αλλά αλουμίνα (ΑΗ3), η οποία είναι περισσότερο σταθερή σε όξινο περιβάλλον.

- σε έργα πολιτικού μηχανικού, επειδή παρουσιάζουν μεγάλη ανθεκτικότητα σε προσβολή από θεϊκές ενώσεις, πάλι επειδή δεν παράγεται υδροξείδιο του ασβεστίου Ca(OH)2 κατά την ενυδάτωση.

- σε ανάμιξη με τσιμέντα Portland σε διάφορες αναλογίες, όπου παράγονται σκυροδέματα ταχείας πήξης και κονιάματα για μη δομικές εφαρμογές, όπως η σφράγιση διαρροών ή για προσωρινές επισκευές. ‘Όμως, είναι απαραίτητη η προσεκτική επιλογή της αναλογίας των δύο τύπων τσιμέντου σε αυτές τις εφαρμογές ώστε να αποφεύγεται η ακαριαία πήξη.

Διαδικασία παραγωγής αλουμινούχων τσιμέντων

Η διαδικασία παραγωγής του αλουμινούχου τσιμέντου είναι παρεμφερής με την πυρομεταλλουργική κατεργασία μεταλλευμάτων. Σε ειδική κάμινο (Εικόνα 1), το μίγμα των πρώτων υλών (βωξίτης και ασβεστόλιθος με χαμηλή % περιεκτικότητα σε SiO2), υπό τη μορφή μεγάλων τεμαχίων (10 cm) τροφοδοτούνται και κατέρχονται αργά ως ενιαίο στρώμα με μεγάλο πορώδες (διάκενα) στον κατακόρυφο αγωγό της καμίνου, όπου λαμβάνει χώρα ανταλλαγή θερμότητας με τα καυσαέρια και πύρωση του ασβεστολίθου.

Στη βάση του κατακόρυφου αγωγού (εστία της καμίνου), λόγω των υψηλών θερμοκρασιών (1450-1600°C) που επικρατούν εκεί, λαμβάνει χώρα ολοκλήρωση της πύρωσης και πλήρης σύντηξη του φορτίου. Το τηγμένο προϊόν χυτεύεται σε καλούπια, όπου στερεοποιείται σε μεγάλες πλάκες. Κατόπιν, οι πλάκες του στερεοποιημένου υλικού θραύονται και αλέθονται με συμβατικές μεθόδους λειοτρίβησης προς παραγωγή του αλουμινούχου τσιμέντου σε λεπτότητα Blaine 3600-4400 cm2/g (ASTM C204) και υπόλειμμα σε κόσκινο 90 μm < 8%, δηλαδή περίπου ίδια με αυτή του κοινού τσιμέντου Portland.

Ιδιαίτερα χαρακτηριστικά αλουμινούχων τσιμέντων / προβλήματα

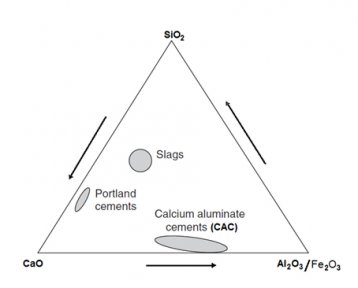

Εικόνα 2. Διάγραμμα φάσεων τσιμέντων

Εικόνα 2. Διάγραμμα φάσεων τσιμέντων

Το τσιμέντο που προκύπτει έχει ως κύρια συστατικά αργιλικές ενώσεις ασβεστίου και όχι ενώσεις πυριτικού ασβεστίου των κοινών τσιμέντων Portland (Πίνακες 1, 2) και διάγραμμα φάσεων (Εικόνα 2). Αυτή η θεμελιώδης διαφορά με τα τσιμέντα Portland προσδίδει στα αλουμινούχα τσιμέντα ιδιότητες, που όπως προαναφέρθηκε, τα καθιστούν κατάλληλα για μια ποικιλία ειδικών εφαρμογών. Η συμπεριφορά των αλουμινούχων τσιμέντων στα κονιάματα κατά την πήξη είναι παρόμοια με αυτή του κοινού τσιμέντου Portland, αλλά η ανάπτυξη αντοχών είναι πολύ ταχύτερη, ιδιότητα η οποία δικαιολογεί τη χρήση τους σε ορισμένες εφαρμογές όπου απαιτείται αυτή η ταχεία ανάπτυξη αντοχών.

Για την παρασκευή σκυροδεμάτων και κονιαμάτων υψηλής αρχικής αντοχής με χρήση αλουμινούχων τσιμέντων, η μελέτη σύνθεσης θα πρέπει να ρυθμίζεται ανάλογα με τις ιδιαίτερες συνθήκες εφαρμογής του. Ωστόσο, ως γενικός κανόνας ισχύει ότι η ελάχιστη χρησιμοποιούμενη ποσότητα τσιμέντου πρέπει να είναι 400kg/m3 και ότι ο λόγος νερού/τσιμέντο δεν πρέπει να υπερβαίνει την τιμή 0.40.

Επίσης, είναι σημαντικό να εξασφαλιστεί η επαρκής συντήρηση (curing) κατά τη διάρκεια του αρχικού σταδίου πήξης. Αυτό μπορεί να επιτευχθεί με συνεχή ψεκασμό με κρύο νερό για χρονική περίοδο από 6 έως 24 ώρες μετά τη σκυροδέτηση ή με χρήση κατάλληλης προστατευτικής μεμβράνης, υγρής και συνεχώς διαβρεχόμενης λινάτσας ή ακόμη ενός αδιαπέραστου φύλλου πολυαιθυλενίου, ώστε να αποφεύγεται η απώλεια υγρασίας κατά την πήξη.

Πίνακας 1. Κύρια συστατικά αλουμινούχων τσιμέντων

|

Κύρια συστατικά (%) |

|||

|

Al2O3 |

CaO |

SiO2 |

Fe2O3 |

|

≥37 |

≤39.8 |

≤6.0 |

≤18.5 |

|

Δευτερεύοντα συστατικά (%) |

|||

|

TiO2 |

MgO |

SO3 |

K2O+Na2O |

|

<4.0 |

<1.5 |

<0.4 |

<0.4 |

Πίνακας 2. Συγκριτικός πίνακας φάσεων κοινών (OPC) και αλουμινούχων (CAC) τσιμέντων

|

Φάσεις τσιμέντου |

Τσιμέντα Portland |

Αλουμινούχα τσιμέντα |

||

|

Κύριες |

C3S C2S |

50-60% 10-30% |

CA |

60% |

|

Δευτερεύουσες |

C3A C4AF |

0-10% 5-15% |

C2S C2AS (γκελενίτης) |

10% 5-20% |

|

Mικρή περιεκτικότητα |

CaO MgO (περίκλαστο) Θειούχες ενώσεις αλκαλίων |

1-2% 1-2% 1-2% |

C12A7 FeO (βουστίτης) C4AF (φερρίτης) Pleochroite |

5-20% |

όπου: C = CaO, A = Al2O3 , S=SiO2 , F= Fe2O3 και H = H2O (κατά το συμβολισμό της τσιμεντοβιομηχανίας)

Ωστόσο, η χρήση των αλουμινούχων τσιμέντων σε δομικές εφαρμογές παρουσιάζει ένα σημαντικό πρόβλημα που προκύπτει από τις γνωστές ως αντιδράσεις «μετατροπής» (conversion reactions) κατά την ενυδάτωση της κύριας φάσης CA (CaO-Al2O3) του τσιμέντου. Η «μετατροπή» αυτή είναι ένα φυσικό και αναπόφευκτο φαινόμενο που λαμβάνει χώρα κατά τη διάρκεια της ενυδάτωσης των αλουμινούχων τσιμέντων. Οι παράγοντες που ελέγχουν το φαινόμενο της «μετατροπής» είναι κατά κύριο λόγο η θερμοκρασία περιβάλλοντος Τ κατά την ενυδάτωση, ο λόγος νερού/τσιμέντο (W/C), η υγρασία και πιθανώς η παρουσία ενώσεων αλκαλίων από τσιμέντο Portland ή σε κάποια αδρανή που συνυπάρχουν στο μίγμα του σκυροδέματος ή του κονιάματος.

Ενδεικτικές αντιδράσεις που λαμβάνουν χώρα είναι:

- 6 CA+ 60 Η2Ο ® 6 CAH10 ® 2 C3AH6 + 4 AH3 + 36 Η2Ο (Τ < 10°C)

- 2.6 CA+ 60 Η2Ο ® 3 C2AH8 + 3 ΑΗ3 + 27 Η2Ο ® 2 C3AH6 + 4 AH3 + 36 Η2Ο (T > 25°C)

‘Όμως, οι ενδιάμεσες φάσεις CΑH10 και C2AH8 που προκύπτουν είναι μετασταθείς ενώσεις που σε σύντομο χρονικό διάστημα μετασχηματίζονται στην πιο σταθερή φάση C3AH6. Ωστόσο, κατά τη διεργασία αυτή παρατηρείται σημαντική συρρίκνωση όγκου του στοιχείου, αύξηση του πορώδους της δομής και δημιουργία μικρορωγματώσεων, ιδιαιτέρως σε περιοχές κοντά στην επιφάνεια των κατασκευών. Η συρρίκνωση αυτή οφείλεται στη μεγαλύτερη πυκνότητα (άρα μικρότερο όγκο) των σταθερών φάσεων έναντι των μετασταθών. Τελικώς, όλη αυτή η διεργασία έχει ως αποτέλεσμα τη μείωση της αντοχής των κατασκευών, λόγω αύξησης της διαπερατότητας, της λύσης της συνέχειας της δομής η οποία διευκολύνει την πρόσβαση βλαπτικών ενώσεων και τη χημική προσβολή και διάβρωση του οπλισμού του σκυροδέματος και, σε βάθος χρόνου, την ενδεχόμενη αστοχία του δομικού στοιχείου χωρίς ιδιαίτερη προειδοποίηση. Τέτοια φαινόμενα έχουν παρατηρηθεί σε πολλές περιπτώσεις στη Μεγ. Βρετανία, όπου πλέον υπάρχει σημαντική επιφύλαξη στη χρήση αλουμινούχων τσιμέντων σε δομικές εφαρμογές.

Δηλαδή, η αυξημένη αρχική αντοχή των δομικών στοιχείων με χρήση αλουμινούχων τσιμέντων δεν διατηρείται σε βάθος χρόνου και η μείωση της αντοχής τους οφείλεται αποκλειστικά στο φαινόμενο της «μετατροπής».

Όταν αυξάνεται η θερμοκρασία περιβάλλοντος πάνω από 25°C, η αντίδραση «μετατροπής» επιταχύνεται. Το ίδιο συμβαίνει, ανεξάρτητα από τη θερμοκρασία περιβάλλοντος, και μέσα στα καλούπια προκατασκευασμένων στοιχείων όπου η θερμοκρασία του σκυροδέματος υπερβαίνει τους 25°C, λόγω της μεγάλης ποσότητας θερμότητας που απελευθερώνεται από την ενυδάτωση των τσιμέντων. Επιπλέον, έχει παρατηρηθεί ότι όταν σχηματιστεί έστω και μικρή ποσότητα C3AΗ6, συνεχίζεται ο σχηματισμός της ακόμη και σε θερμοκρασίες κάτω από 25°C, στις οποίες θεωρητικά θα έπρεπε να σταματήσει.

Αντιθέτως, όταν η συντήρηση δομικών κατασκευών σκυροδέματος με αλουμινούχο τσιμέντο διενεργείται με τη βοήθεια υδρατμών χαμηλής πίεσης, δηλαδή σε περιβάλλον αυξημένης θερμοκρασίας και υγρασίας, τότε η φάση C3AΗ6 σχηματίζεται άμεσα και η χαρακτηριστική σταδιακή αντίδραση της «μετατροπής» δεν συμβαίνει. Η μείωση της αντοχής που παρατηρείται και στην περίπτωση αυτή, οφείλεται αποκλειστικά στο φαινόμενο του αυξημένου ρυθμού ενυδάτωσης, φαινόμενο που παρατηρείται επίσης και σε κατασκευές στις οποίες χρησιμοποιείται κοινό τσιμέντο Πόρτλαντ.

Είναι προφανές επίσης ότι, όταν ο λόγος W/C είναι μεγαλύτερος από 0.40 (περίσσεια νερού στο περιβάλλον της ενυδάτωσης), η απώλεια της αντοχής σε θλίψη είναι πολύ γρήγορη, λόγω των ευνοϊκών συνθηκών διεξαγωγής των αντιδράσεων «μετατροπής».

Βιβλιογραφία

- Pierre-Claude Aïtcin, 2008, Binders for Durable and Sustainable Concrete, Taylor & Francis.

- CIMENT FONDU® LAFARGE Product data sheet, Reference US 07/03.

- Scrivener K. L., 2003, New developments in CAC based concretes, in 28th Conference on OUR WORLD IN CONCRETE & STRUCTURES, 28-29 August 2003, Singapore.

- St John A. Donald, Poole W. Alan and Sims Ian, 1998, Concrete petrography handbook of investigative techniques, ARNOLD.