Εμπλουτισμός των μεταλλευμάτων

Οι αρχαίοι Αθηναίοι χρησιμοποιούσαν βαρυτομετρικές μεθόδους για τον εμπλουτισμό του αργυρούχου μεταλλεύματος του Λαυρίου (Εικόνα 1).

Εικόνα 1. Αρχαίο «πλυντήριο» μεταλλευμάτων (εγκατάσταση εμπλουτισμού) στην περιοχή της Λαυρεωτικής.

Εικόνα 1. Αρχαίο «πλυντήριο» μεταλλευμάτων (εγκατάσταση εμπλουτισμού) στην περιοχή της Λαυρεωτικής.

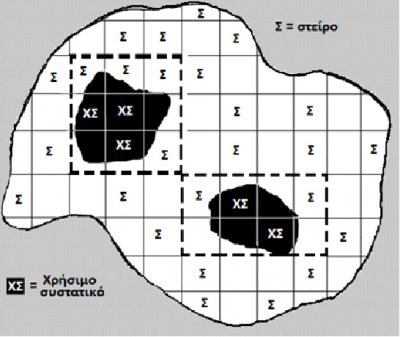

Στον όρο εμπλουτισμός των μεταλλευμάτων περιλαμβάνονται όλες εκείνες οι κατεργασίες που εφαρμόζονται στο εξορυσσόμενο μετάλλευμα με στόχο την αύξηση της περιεκτικότητάς του στο χρήσιμο ή τα χρήσιμα συστατικά που περιέχει. Η αύξηση της περιεκτικότητας πετυχαίνεται με απομάκρυνση μέρους του άχρηστου («στείρου» όπως ονομάζεται) υλικού το οποίο πάντα συνυπάρχει στο μετάλλευμα που εξορύσσεται (Εικόνες 2, 3).

Εικόνα 2. Ενδεικτικές μορφές χρήσιμου συστατικού μέσα σε στείρο.

Εικόνα 2. Ενδεικτικές μορφές χρήσιμου συστατικού μέσα σε στείρο.

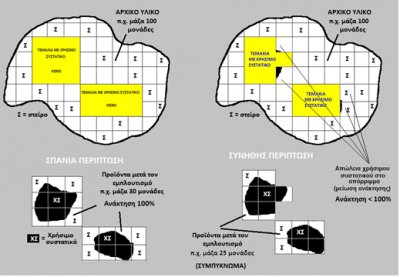

Με τον εμπλουτισμό των μεταλλευμάτων παραλαμβάνονται από το αρχικό υλικό συνήθως δύο ή περισσότερα προϊόντα μικρότερης μάζας. ‘Ένα από τα προϊόντα έχει αυξημένη περιεκτικότητα στο χρήσιμο ή τα χρήσιμα συστατικά (συμπύκνωμα) και επίσης προκύπτει ένα υλικό το οποίο καλείται απόρριμμα με μειωμένη περιεκτικότητα στο χρήσιμο συστατικό σε σχέση με την αρχική τροφοδοσία (Εικόνα 4). Η ανάγκη εφαρμογής των κατεργασιών του εμπλουτισμού επιβάλλεται για λόγους καλύτερης εμπορευσιμότητας των προϊόντων, μείωσης του κόστους μεταφοράς στη μεταλλουργία, μείωσης του κόστους της μεταλλουργικής κατεργασίας, μείωσης των απωλειών σε χρήσιμο συστατικό στη σκουριά (απόρριμμα της μεταλλουργικής κατεργασίας) ή από τις προδιαγραφές που θέτει η μεταλλουργία η οποία θα κατεργαστεί το πλούσιο υλικό και θα παράξει το τελικό προϊόν (μέταλλο).

Εικόνα 3. Χρήσιμο συστατικό εγκλωβισμένο μέσα σε μάζα στείρου.

Εικόνα 3. Χρήσιμο συστατικό εγκλωβισμένο μέσα σε μάζα στείρου.

Εικόνα 4. Ενδεικτικές περιπτώσεις συμπυκνωμάτων εμπλουτισμού.

Εικόνα 4. Ενδεικτικές περιπτώσεις συμπυκνωμάτων εμπλουτισμού.

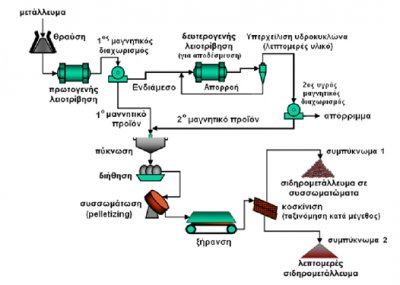

Δηλαδή, ο εμπλουτισμός των μεταλλευμάτων αποτελεί το προηγούμενο αναγκαίο στάδιο κατεργασίας του εξορυγμένου μεταλλεύματος πριν την εφαρμογή της μεταλλουργικής κατεργασίας (εξαγωγική μεταλλουργία) για την εξαγωγή του μετάλλου ή των μετάλλων (Εικόνα 5).

Εικόνα 5. Ολοκληρωμένη διαδικασία επεξεργασίας μεταλλεύματος για την εξαγωγή του περιεχόμενου μετάλλου.

Εικόνα 5. Ολοκληρωμένη διαδικασία επεξεργασίας μεταλλεύματος για την εξαγωγή του περιεχόμενου μετάλλου.

Κατά το στάδιο του εμπλουτισμού ένα εξορυγμένο μετάλλευμα διαχωρίζεται, με φυσικοχημικές μεθόδους, σε συγκεντρώσεις ορυκτών με οικονομικό ενδιαφέρον (συμπύκνωμα) και σε προϊόντα με μικρό ή κανένα οικονομικό ενδιαφέρον (απόρριμμα).

Η διεργασία του εμπλουτισμού των μεταλλευμάτων, λόγω μη ύπαρξης υψηλών θερμοκρασιών κατά την «εμπλουτιστική» κατεργασία, δεν μεταβάλλει τη φυσικοχημική δομή των ορυκτών που περιέχει το μετάλλευμα. Δηλαδή τα ορυκτά που συνθέτουν το αρχικό υλικό εμφανίζονται χωρίς ορυκτολογικές μεταβολές στα προϊόντα μετά την κατεργασία. Απλώς κατά τον εμπλουτισμό διαφοροποιείται η ποσοστιαία % συγκέντρωσή τους στα προϊόντα του εμπλουτισμού.

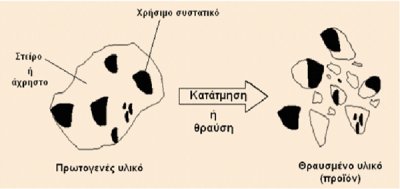

Όμως, πριν από την εφαρμογή του φυσικοχημικού διαχωρισμού των ορυκτών, το υλικό που εξορύσσεται πρέπει να προετοιμαστεί κατάλληλα με κατάτμηση (ελάττωση μεγέθους τεμαχίων του αρχικού υλικού) για την επίτευξη αποδέσμευσης (απελευθέρωση ή αποχωρισμός) των μεταλλοφόρων ή των άλλων χρήσιμων ορυκτών από τη μάζα του στείρου. Ένας δεύτερος λόγος για τη μηχανική προπαρασκευή των μεταλλευμάτων είναι ότι οι πυρομεταλλουργικές ή υδρομεταλλουργικές διεργασίες συχνά απαιτούν τα μεταλλεύματα (ή τα συμπυκνώματα μεταλλευμάτων) να έχουν ορισμένη κοκκομετρία (ελάχιστο μέγεθος τεμαχίων), οπότε εφαρμόζονται κατάλληλες μέθοδοι μορφοποίησης (π.χ. συσσωμάτωση) των τεμαχίων του συμπυκνώματος .

Η διεργασία της κατάτμησης συνήθως αποκαλείται μηχανική προπαρασκευή ή μηχανική ελάττωση μεγέθους (προετοιμασία του μεταλλεύματος), ενώ η διεργασία του διαχωρισμού των αποδεσμευμένων ορυκτών αποτελεί τον καθαυτό εμπλουτισμό.

Μηχανική προπαρασκευή

Σκοπός της μηχανικής προπαρασκευής είναι να μειωθεί το μέγεθος των τεμαχίων του εξορυσσόμενου μεταλλεύματος τόσο, ώστε τα ορυκτά με οικονομικό ενδιαφέρον να απελευθερωθούν από τη μάζα των στείρων που τα περιβάλλουν (αποδέσμευση) και να είναι πιο εύκολος και πιο οικονομικός ο διαχωρισμός τους από το στείρο.

Οι διεργασίες της μηχανικής προπαρασκευής περιλαμβάνουν τη θραύση, τη λειοτρίβηση και την ταξινόμηση κατά μέγεθος των θραυσμένων τεμαχίων (Εικόνα 6). Στη συνέχεια, στα προϊόντα της κατάτμησης διεξάγεται ο κυρίως εμπλουτισμός (διαχωρισμός χρήσιμου συστατικού και στείρου) με φυσικοχημικές μεθόδους δηλ. βαρυτομετρικό διαχωρισμό, ηλεκτροστατικό διαχωρισμό, μαγνητικό διαχωρισμό, επίπλευση, οπτικό διαχωρισμό και παλαιότερα ακόμη χειροδιαλογή με οπτικό διαχωρισμό και κατόπιν ακολουθεί η μεταλλουργική κατεργασία.

Εικόνα 6. Διεργασίες μηχανικής προπαρασκευής, εμπλουτισμού και μεταλλουργικής κατεργασίας μεταλλεύματος.

Εικόνα 6. Διεργασίες μηχανικής προπαρασκευής, εμπλουτισμού και μεταλλουργικής κατεργασίας μεταλλεύματος.

Θραύση

Η θραύση αποτελεί το πρώτο στάδιο της μηχανικής προπαρασκευής. Τα μεγάλα τεμάχια του εξορυγμένου μεταλλεύματος θραύονται σε διαδοχικά στάδια σε τεμάχια μεγέθους 20 έως 0.5 mm περίπου. Η θραύση διενεργείται με τη βοήθεια μεγάλων θραυστήρων, που μπορεί να είναι γυροσκοπικοί, σιαγονωτοί, κωνικοί, περιστροφικοί–κρουστικοί, κυλίνδρων κ.ά. Η θραύση, όπως προαναφέρθηκε, γίνεται σε ένα ή πολλά στάδια (πρωτογενής, δευτερογενής, τριτογενής θραύση), σε ανοικτά κυκλώματα ή σε κλειστά κυκλώματα με ενδιάμεση ταξινόμηση (κοσκίνιση) του θραυσμένου υλικού.

Εικόνα 7. Κατάτμηση (ελάττωση μεγέθους τεμαχίων) και προϊόντα κατάτμησης.

Εικόνα 7. Κατάτμηση (ελάττωση μεγέθους τεμαχίων) και προϊόντα κατάτμησης.

Λειοτρίβηση

Μετά τη θραύση, συνήθως ακολουθεί και λειοτρίβηση, προκειμένου το μέγεθος των τεμαχιδίων που θα προκύψουν να κυμαίνεται από 300 έως 10 μm. Η λειοτρίβηση-άλεση γίνεται εν ξηρώ ή εν υγρώ (σε πολφό) μέσα σε περιστρεφόμενους μύλους σχήματος κυλινδρικού τυμπάνου (Εικόνα 8). Αναλόγως του μέσου λειοτρίβησης που περιέχουν, οι μύλοι μπορεί να είναι σφαιρόμυλοι (με μέσο θραύσης των τεμαχίων χαλύβδινες σφαίρες), ραβδόμυλοι (με μέσο θραύσης χαλύβδινες ράβδους) ή αυτογενείς μύλοι με μέσο θραύσης το ίδιο το μετάλλευμα, διεργασία η οποία πολλές φορές ενισχύεται με προσθήκη χαλύβδινων σφαιρών ή τεχνητών σφαιρών (π.χ. πορσελάνης ή ασβεστολιθικές κροκάλες). Οι δυνάμεις που προκαλούν τη θραύση στους μύλους είναι η κρούση, η συμπίεση, η τριβή, η απόξεση μαζί με τη δυναμική ενέργεια (βαρύτητα) στους αυτογενείς μύλους. Σήμερα χρησιμοποιούνται επίσης και μύλοι απόξεσης (attrition mills) ή κατακόρυφοι μύλοι περιστρεφόμενων κυλινδρικών τροχών για ξηρή λειοτρίβηση-άλεση (κλίνκερ τσιμέντου).

Ταξινόμηση κατά μέγεθος

Συνήθως, μετά από κάθε στάδιο θραύσης και λειοτρίβησης, ακολουθεί ένα στάδιο ταξινόμησης κατά μέγεθος του προϊόντος (θραυσμένα τεμαχίδια). Η ταξινόμηση του πιο χονδρόκοκκου θραυσμένου υλικού γίνεται με κόσκινα (δονούμενα, περιστροφικά ή στατικά κ.ά.), και με κοχλιοφόρους υδροταξινομητές ή με υδροκυκλώνες, μετά από υγρή λειοτρίβηση, ενώ με αεροκυκλώνες μετά από ξηρή λειοτρίβηση ή άλεση. Συχνά το ταξινομημένο χονδρομερές υλικό υποβάλλεται και σε έκπλυση ή υδροαυτοκαθαρισμό, (scrubbing) προκειμένου να καθαριστεί από επιφανειακές επικολλήσεις λεπτόκοκκων υλικών (ιλύς) που αλλοιώνουν τις επιφανειακές ιδιότητες των κόκκων του θραυσμένου υλικού.

Εμπλουτισμός

‘Όπως προαναφέρθηκε, ο εμπλουτισμός του προπαρασκευασμένου υλικού (προϊόν θραύσης, λειοτρίβησης και ταξινόμησης) είναι ο διαχωρισμός ή συγκέντρωση του μεταλλεύματος από το στείρο με μεθόδους φυσικές ή στην περίπτωση της επίπλευσης και με χρήση αντιδραστηρίων. Ο εμπλουτισμός του θραυσμένου υλικού γίνεται σήμερα με μεθόδους βαρυτομετρικού διαχωρισμού, επίπλευσης, μαγνητικού διαχωρισμού, ηλεκτροστατικού διαχωρισμού, οπτικού διαχωρισμού και παλαιότερα με χειροδιαλογή.

Εικόνα 8. Μύλοι λειοτρίβησης μεταλλεύματος χρυσού στο μεταλλείο Fort Knox Gold Mine στην Αλάσκα των ΗΠΑ (Photo courtesy of Fairbanks Goldmining, Inc.).

Εικόνα 8. Μύλοι λειοτρίβησης μεταλλεύματος χρυσού στο μεταλλείο Fort Knox Gold Mine στην Αλάσκα των ΗΠΑ (Photo courtesy of Fairbanks Goldmining, Inc.).

Το συμπύκνωμα που παράγεται και περιέχει σε αυξημένες συγκεντρώσεις τα χρήσιμα ορυκτά, οδηγείται σε προσωρινούς χώρους αποθήκευσης και στη συνέχεια αποστέλλεται στο μεταλλουργικό εργοστάσιο για τη χημική εξαγωγή του μετάλλου ή των μετάλλων (εξαγωγική μεταλλουργία). Το στείρο, συνήθως χωρίς οικονομική αξία, λέγεται απόρριμμα και συνήθως καταλήγει σε μόνιμους χώρους υπαίθριας απόθεσης κοντά στο εργοστάσιο εμπλουτισμού ή προκειμένου περί πολφών σε τεχνητές λίμνες τελμάτων. Επίσης, το υλικό αυτό μπορεί με κατάλληλη απλή επεξεργασία να χρησιμοποιηθεί για την πλήρωση (γέμισμα) των κενών που προκύπτουν από την εξόρυξη του μεταλλεύματος (λιθογόμωση υπογείων στοών, backfilling). Πολλές φορές όμως, ιδιαίτερα στις σημερινές συνθήκες με την εξάντληση των πλούσιων κοιτασμάτων ή την εξέλιξη (βελτίωση) των μεθόδων και του μηχανικού εξοπλισμού κατεργασίας, το απόρριμμα επανεπεξεργάζεται για την ανάκτηση των υπολειπόμενων χρήσιμων συστατικών που περιέχει. Αυτή η επανεπεξεργασία πρέπει οπωσδήποτε να τεκμηριωθεί με τη βοήθεια οικονομοτεχνικής διερεύνησης.

Μέθοδοι εμπλουτισμού ή συγκέντρωσης

Βαρυτομετρικός διαχωρισμός

Ο βαρυτομετρικός διαχωρισμός στηρίζεται στη διαφορά πυκνότητας ανάμεσα στα τεμάχια μεταλλεύματος και στείρου και στη διαφορετική τους συμπεριφορά σε καταβύθιση μέσα στα ρευστά (συνήθως νερό). Μαζί με τη χειροδιαλογή, ο βαρυτομετρικός διαχωρισμός αποτελεί μία από τις αρχαιότερες τεχνικές εμπλουτισμού μεταλλευμάτων. Η κατεργασία μεταλλευμάτων σε στοιχειώδη «πλυντήρια» στο Λαύριο και η αναζήτηση ψηγμάτων χρυσού σε προσχωματικές άμμους με το σκαφίδιο (το «τηγάνι» ή «ταψί») του χρυσοθήρα αποτέλεσαν τις πλέον χαρακτηριστικές εφαρμογές βαρυτομετρικού διαχωρισμού στον εμπλουτισμό των μεταλλευμάτων.

Ο βαρυτομετρικός διαχωρισμός επιτυγχάνεται επίσης με τεχνικές που συνδυάζουν τη βαρύτητα με την υδροδυναμική, σε μηχανήματα όπως οι υδροσυγκεντρωτές, οι παλλόμενες τράπεζες, και οι σπειροειδείς συγκεντρωτές. Όλες αυτές οι τεχνικές έχουν ευρύ πεδίο εφαρμογής, από την ανάκτηση αυτοφυούς χρυσού έως τον καθαρισμό γαιανθράκων και βιομηχανικών ορυκτών. Γενικώς, ο βαρυτομετρικός διαχωρισμός είναι αποτελεσματικός σε σχετικά χονδρόκοκκα υλικά με διαφορά πυκνότητας μεγαλύτερη από 0.1 g/cm3.

Στη μέθοδο των βαρέων διαμέσων, το μετάλλευμα τροφοδοτείται σε δεξαμενές που περιέχουν αιώρημα κατάλληλης πυκνότητας, π.χ. σε αραιό πολφό μαγνητίτη (Fe3O4) ή αιώρημα αλεσμένου κράματος σιδηροπυρίτιου (Fe-Si) σε νερό. Το υλικό με μικρότερη πυκνότητα από το αιώρημα επιπλέει και απομακρύνεται από την επιφάνεια του αιωρήματος, ενώ το υλικό με μεγάλη πυκνότητα καταβυθίζεται και απομακρύνεται μαζί με το αιώρημα. Στη συνέχεια, για λόγους οικονομίας και περιβαλλοντικής διαχείρισης, από το αιώρημα διαχωρίζονται και ανακτώνται τα βαρέα διάμεσα (π.χ. με μαγνητικό διαχωρισμό) για επανάχρηση του καθαρού βαρέος «διαμέσου» στη διεργασία.

Ηλεκτροστατικός και μαγνητικός διαχωρισμός

Ο ηλεκτροστατικός διαχωρισμός στηρίζεται στη διαφορά ηλεκτρικής αγωγιμότητας ανάμεσα στο μετάλλευμα και το στείρο. Συνήθως εφαρμόζεται σε ξηρά και πολύ λεπτομερή τεμαχίδια, όπως οι άμμοι προσχωματικών (αλλουβιακών) κοιτασμάτων.

Ο μαγνητικός διαχωρισμός στηρίζεται στη διαφορά μαγνητικών ιδιοτήτων ανάμεσα στο μετάλλευμα και το στείρο. Σιδηρομαγνητικά ορυκτά, όπως ο μαγνητίτης (Fe3O4), και παραμαγνητικά υλικά, όπως ο αιματίτης (Fe2O3), ο πυρροτίτης (FeS), ο χρωμίτης (FeCr2O4), ο ιλμενίτης (FeTiO3), ο σιδηρίτης (FeCO3) κ.ά., εμπλουτίζονται εύκολα με τη βοήθεια μαγνητικών διαχωριστών χαμηλής έντασης μαγνητικού πεδίου. ‘Όμως, μαγνητικοί διαχωριστές υψηλής έντασης (πεδίο ισχυρότερο από 2 Τesla) είναι απαραίτητοι για το διαχωρισμό παραμαγνητικών ορυκτών με μικρή διαφορά στη μαγνητική επιδεκτικότητα, όπως ζιρκονία (ZrSiO4), απατίτης [Ca5(PO4)3(F,Cl,OH)], κλπ.

Εικόνα 9.Διαδικασία εμπλουτισμού μεταλλεύματος με μαγνητικό διαχωρισμό και επεξεργασία του συμπυκνώματος με συσσωμάτωση. Πηγή: http:// el.wikipedia.org/wiki/Εμπλουτισμός_των μεταλλευμάτων

Εικόνα 9.Διαδικασία εμπλουτισμού μεταλλεύματος με μαγνητικό διαχωρισμό και επεξεργασία του συμπυκνώματος με συσσωμάτωση. Πηγή: http:// el.wikipedia.org/wiki/Εμπλουτισμός_των μεταλλευμάτων

Επίπλευση

Η επίπλευση είναι η πιο σύγχρονη μέθοδος εμπλουτισμού μετά τον αυτόματο οπτικό διαχωρισμό. Ανακαλύφθηκε στο τέλος του 19ου αιώνα.

Η μέθοδος της επίπλευσης βρίσκει μεγάλη εφαρμογή στον εμπλουτισμό κυρίως θειούχων μεταλλευμάτων με μέγεθος τεμαχίων μικρότερο από 0.5 mm περίπου, όπως συμβαίνει και στα μεικτά θειούχα του Στρατωνίου Χαλκιδικής. Επιπλέον, η επίπλευση χρησιμοποιείται και στον εμπλουτισμό οξειδωμένων μεταλλευμάτων με την προσθήκη κατάλληλων αντιδραστηρίων τα οποία «τροποποιούν» προσωρινά τις επιφανειακές ιδιότητες των τεμαχιδίων.

Ο διαχωρισμός κατά την επίπλευση στηρίζεται στη διαφορά των επιφανειακών ιδιοτήτων - υδρόφιλο, υδρόφοβο - ανάμεσα στο μετάλλευμα και το στείρο, αλλά και σε άλλα πιο πολύπλοκα επιφανειακά φαινόμενα που διαμορφώνονται με τη χρήση χημικών αντιδραστηρίων. Ορισμένα ορυκτά, όπως π.χ. το αυτοφυές θείο (S) ή άλλα θειούχα ορυκτά (γαληνίτης - PbS, σφαλερίτης - ZnS) είναι εκ φύσεως υδρόφοβα ή μερικώς υδρόφοβα. Έτσι, εάν διοχετευτεί αέρας σε έναν υδατικό πολφό που τα περιέχει, τότε το υδρόφοβο ορυκτό προσκολλάται στις φυσαλίδες και το σύστημα τεμάχιο-φυσαλίδα επιπλέει δηλαδή ανέρχεται στην επιφάνεια, ενώ τα άλλα «υδρόφιλα» ορυκτά καταβυθίζονται στον πυθμένα του δοχείου επίπλευσης ή παραμένουν σε αιώρηση.

Ορισμένα άλλα ορυκτά γίνονται υδρόφοβα με κατάλληλη προοδοποίηση, δηλ. με την προσθήκη κατάλληλων αντιδραστηρίων που τροποποιούν προσωρινά τις επιφανειακές ιδιότητες των ορυκτών. Για παράδειγμα, ο σφαλερίτης (ZnS) γίνεται υδρόφοβος, εάν στον υδατικό πολφό του ορυκτού προστεθεί μικρή ποσότητα διαλύματος θειικού χαλκού (CuSO4). Τα ιόντα του δισθενούς χαλκού αντιδρούν με τον σφαλερίτη και στην επιφάνεια των κόκκων του ορυκτού δημιουργείται ένα λεπτό στρώμα θειούχου χαλκού:

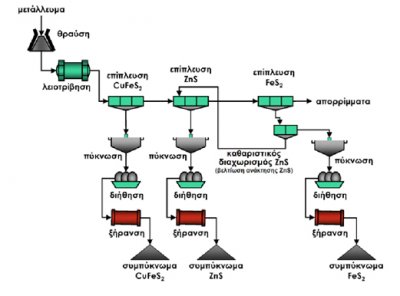

Εικόνα 10. Εμπλουτισμός μεικτού θειούχου μεταλλεύματος χαλκοπυρίτη (CuFeS2) – σφαλερίτη (ZnS) – σιδηροπυρίτη (FeS2) με την μέθοδο της επίπλευσης (μεταλλείο Πυχασάλμι (Pyhäsalmi), Φινλανδία, 1976). Πηγή: http:// el.wikipedia.org/wiki/Εμπλουτισμός_των μεταλλευμάτων.

Εικόνα 10. Εμπλουτισμός μεικτού θειούχου μεταλλεύματος χαλκοπυρίτη (CuFeS2) – σφαλερίτη (ZnS) – σιδηροπυρίτη (FeS2) με την μέθοδο της επίπλευσης (μεταλλείο Πυχασάλμι (Pyhäsalmi), Φινλανδία, 1976). Πηγή: http:// el.wikipedia.org/wiki/Εμπλουτισμός_των μεταλλευμάτων.

ZnS(s) + Cu2+(aq) → Zn2+(aq) + CuS(s).

Κατόπιν, ο θειούχος χαλκός αντιδρά εύκολα με υδρόφοβες οργανικές ενώσεις όπως οι ξανθάτες, και έτσι ο υδρόφοβος κόκκος που περιέχει το σφαλερίτη, προσκολλάται στις φυσαλίδες του αέρα και επιπλέει.

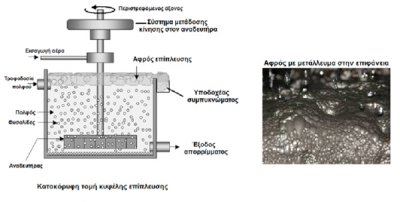

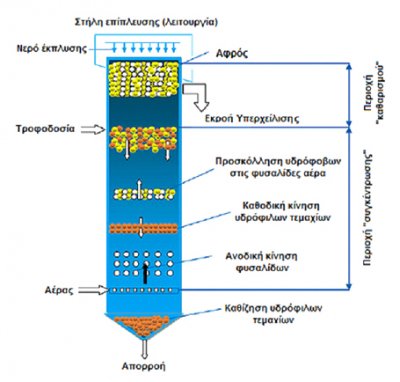

Οι διατάξεις (μηχανές) που χρησιμοποιούνται για την επίπλευση είναι συνήθως δύο τύπων. Είτε πρόκειται για συστοιχία δεξαμενών μικρού ύψους και ορθογώνιας διατομής με αναδευτήρες του πολφού συνδεδεμένες εν σειρά (κυψέλες επίπλευσης, Εικόνα 11), στις οποίες οι αναδευτήρες προκαλούν με αναρρόφηση και υποπίεση την εισροή και διασπορά αέρα στον πολφό, είτε πρόκειται για κατακόρυφες κυλινδρικές μεγάλου ύψους και μικρής διαμέτρου διατάξεις με εμφύσηση αέρα από τον πυθμένα (στήλες επίπλευσης, Εικόνα 12, χωρίς μηχανική ανάδευση. Στις ανερχόμενες από τον πυθμένα φυσαλίδες προσκολλώνται τα λεπτομερή τεμαχίδια και παρασύρονται προς την υπερχείλιση (επιπλέουν), ενώ τα υδρόφοβα καθιζάνουν στον πυθμένα της στήλης.

Εικόνα 11. Αρχή λειτουργίας συμβατικής κυψέλης επίπλευσης .

Εικόνα 11. Αρχή λειτουργίας συμβατικής κυψέλης επίπλευσης .

Εικόνα 12. Αρχή λειτουργίας στήλης επίπλευσης (http://www.mcnallysayaji.com/products/images/column-flotation-in-operation.jpg).

Εικόνα 12. Αρχή λειτουργίας στήλης επίπλευσης (http://www.mcnallysayaji.com/products/images/column-flotation-in-operation.jpg).

Χειροδιαλογή και οπτικός διαχωρισμός

Η χειροδιαλογή είναι χειρωνακτική μέθοδος οπτικού διαχωρισμού που χρησιμοποιούνταν παλαιότερα, όταν το εργατικό κόστος ήταν μικρότερο, για πλούσια μεταλλεύματα με εμφανείς χρωματικές διαφορές μεταξύ χρήσιμου συστατικού και στείρου, όπως π.χ. ο λευκόλιθος (MgCO3 CaCO3). Ο οπτικός διαχωρισμός είναι μία σύγχρονη αυτοματοποιημένη μέθοδος που στηρίζεται στη διαφορά χρώματος ανάμεσα στο μετάλλευμα και το στείρο (Εικόνα 13). Με τη βοήθεια ενός φωτοκυττάρου γίνεται διάκριση της χρωματικής διαφοράς μεταξύ του μεταλλεύματος και το στείρου που κινούνται πάνω σε ταινιόδρομο (μεταφορική ταινία).

Μόλις ανιχνευθεί η χρωματική διαφορά, με τη βοήθεια ενός ακροφυσίου που “φυσά” αέρα υπό πίεση, επιτυγχάνεται ο αυτόματος διαχωρισμός τους σε δύο προϊόντα, τα οποία συγκεντρώνονται σε διαφορετικούς υποδοχείς. Ουσιαστικά η μέθοδος αυτή έχει αντικαταστήσει τη χειροδιαλογή και θεωρείται σήμερα πιο αποδοτική και οικονομική από πλευράς κόστους εργατικών. Είναι προφανές ότι τα προς διαχωρισμό τεμάχια πρέπει να έχουν λογικό ελάχιστο μέγεθος (>10 mm), ώστε να ανιχνεύεται με ευχέρεια και ακρίβεια η διαφορά χρώματος, και να θεωρείται ο διαχωρισμός αποδοτικός από πλευράς δυναμικότητας.

Εικόνα 13. Αρχή λειτουργίας οπτικού διαχωριστή μεταλλεύματος και στείρου.

Εικόνα 13. Αρχή λειτουργίας οπτικού διαχωριστή μεταλλεύματος και στείρου.

Συμπληρωματική επεξεργασία συμπυκνώματος

Το συμπύκνωμα που προκύπτει από τον εμπλουτισμό με υγρή μέθοδο κατεργασίας συχνά είναι ένας πολφός από τον οποίο πρέπει να αφαιρεθεί ένα μεγάλο μέρος του νερού για να είναι το υλικό διαχειρίσιμο και εμπορεύσιμο. Για το λόγο αυτό ο πολφός του συμπυκνώματος υποβάλλεται σε συμπληρωματικές διεργασίες πύκνωσης και διήθησης.

Η πύκνωση επιτυγχάνεται με την τροφοδοσία αραιών πολφών και την καθίζηση των στερεών σε δεξαμενές μεγάλης διαμέτρου και μικρού βάθους που ονομάζονται πυκνωτές (Εικόνα 14). Η υπερχείλιση του πυκνωτή είναι σχεδόν απαλλαγμένη από στερεά, ενώ η υπορροή του πυκνωτή είναι πολφός με περιεκτικότητα σε στερεά πολύ υψηλότερη σε σύγκριση με την τροφοδοσία του πυκνωτή. Η αφυδάτωση του συμπυκνώματος συμπληρώνεται με διήθηση με τη βοήθεια υποπίεσης σε ειδικούς διηθητήρες (μηχανικά φίλτρα) που έχουν τη μορφή κυλίνδρων (κυλινδρικοί διηθητήρες), δίσκων (δισκόφιλτρα) ή πιεστηρίων (φιλτρόπρεσες). Τέλος, αν είναι αναγκαίο, η αφυδάτωση ολοκληρώνεται με ξήρανση σε περιστροφικές καμίνους.

Εικόνα 14. Πυκνωτής για την πύκνωση αραιών πολφών.

Εικόνα 14. Πυκνωτής για την πύκνωση αραιών πολφών.

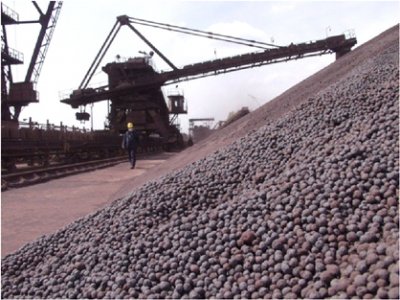

Λεπτομερή συμπυκνώματα, τα οποία πρέπει να έχουν συγκεκριμένο ελάχιστο μέγεθος τεμαχίων και μορφή για να τροφοδοτήσουν τη μεταλλουργία, υποβάλλονται και σε συσσωμάτωση (σφαιροποίηση), που μπορεί να είναι απλή ή να συνοδεύεται και από θερμική κατεργασία (π.χ. ξήρανση ή και πύρωση), προκειμένου τα συσσωματώματα να αποκτήσουν μεγάλη αντοχή και μεγάλο μέγεθος ώστε να μην παρασύρονται από το ρεύμα αέρος εντός των καμίνων (Εικόνα 15). Στη δεύτερη περίπτωση γίνεται λόγος για πυροσυσσωμάτωση. Η απλή συσσωμάτωση γίνεται σε ειδικούς κεκλιμένους περιστρεφόμενους δίσκους ή σε περιστροφικά τύμπανα με την προσθήκη μπεντονίτη ή άλλων συνδετικών υλικών (π.χ. τσιμέντο), ενώ η πύρωση των συσσωματωμάτων γίνεται σε περιστροφικές, φρεατώδεις ή πλακοειδείς καμίνους.

Στις περιπτώσεις που το συμπύκνωμα διατίθεται ως έχει στην αγορά, όπως συμβαίνει με ορισμένα βιομηχανικά (μη μεταλλικά) ορυκτά, τότε μπορεί να απαιτείται και συσκευασία σε σάκους (ενσάκκιση) για τη μεταφορά και τη διακίνησή τους.

Εικόνα 15.Σωροί συσσωματωμάτων (συσφαιρωμάτων) σιδηρομεταλλεύματος που προορίζεται για την παραγωγή χυτοσιδήρου και χάλυβα (Πηγή: http://www.tajworld.co.za/bulk-materials.html).

Εικόνα 15.Σωροί συσσωματωμάτων (συσφαιρωμάτων) σιδηρομεταλλεύματος που προορίζεται για την παραγωγή χυτοσιδήρου και χάλυβα (Πηγή: http://www.tajworld.co.za/bulk-materials.html).